Desde que en el año 1834 se patentó la primera máquina frigorífica para la producción de hielo por el ingeniero estadounidense Jacob Perkins, utilizando el “primer refrigerante” para una máquina industrial: el “éter sulfúrico”, el desarrollo industrial relacionado con procesos termodinámicos, ha conocido una evolución espectacular, pasando por numerosos tipos distintos de fluidos frigoríficos, sin que a día de hoy, hayamos encontrado el “refrigerante ideal”. El espectro de fluidos frigoríficos no ha dejado de crecer, con soluciones de muy diferentes características, lo que nos lleva a la necesidad de conocer sus propiedades esenciales y así realizar la elección más adecuada al proceso que necesitemos realizar.

A esto hay que sumar un elemento decisivo en el panorama actual y futuro de los refrigerantes, la Comisión Europea, con su Reglamento “F-GAS”.

¿Qué dice el reglamento F-GAS?

Establece un límite a la producción de los refrigerantes actuales con “efecto invernadero”, aquellos que al ser liberados se quedan residentes en la atmósfera por largo tiempo, contribuyendo a que la radiación solar quede atrapada entre la corteza terrestre y la atmósfera.

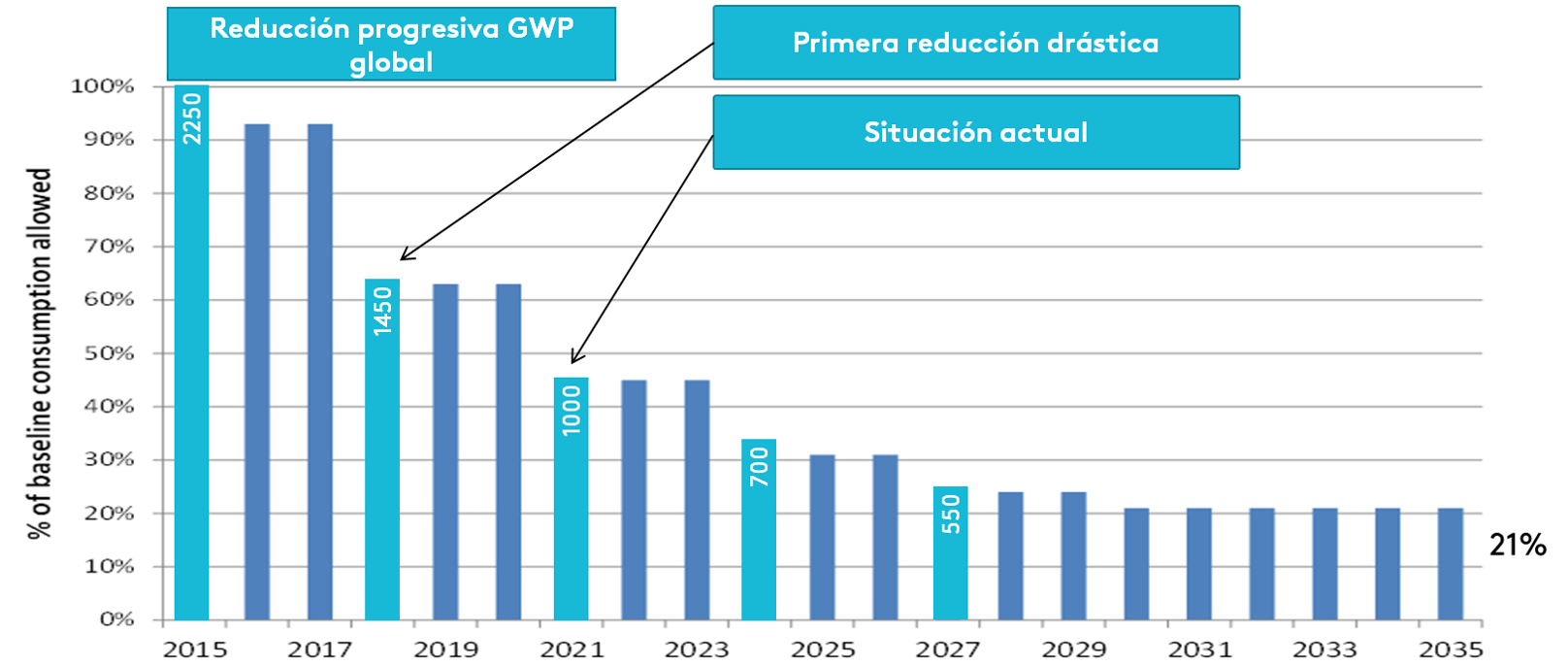

Se ha creado un calendario, por el cual, algunos refrigerantes tienen que desaparecer y otros verán limitada su producción en años venideros. El criterio para establecer estos límites es su potencial de calentamiento global en toneladas equivalentes de CO2, conocido por el índice GWP (global warming potencial).

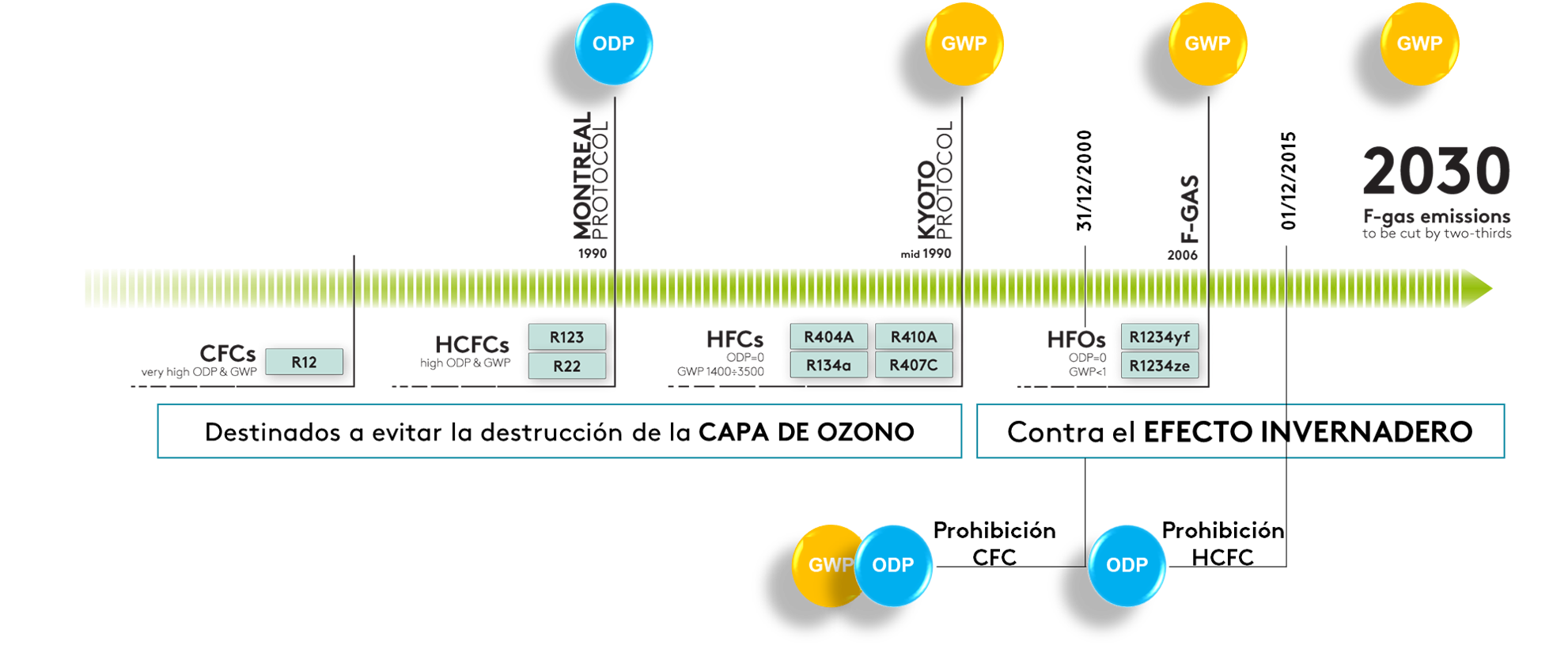

Esta es la evolución de los protocolos internacionales que han puesto limitaciones al uso de refrigerantes en función de su poder de destrucción de la capa de ozono y su potencial de calentamiento global en función de sus emisiones equivalentes de CO2.

Protocolos internacionales

¿Cúal es el calendario de la F-Gas?

La media TOTAL de GWP debe reducirse (no es una prohibición a un solo refrigerante) y los refrigerantes con bajo GWP contribuirán a reducir la media total.

Las restricciones no afectan a todas las aplicaciones por igual (i.e refrigeración, terciario, split,…); algunos están ya definitivamente prohibidos (i.e R404A ) otros no, como el R134a y R410A (salvo, este ultimo, en split con carga < 3 kg de refrigerante).

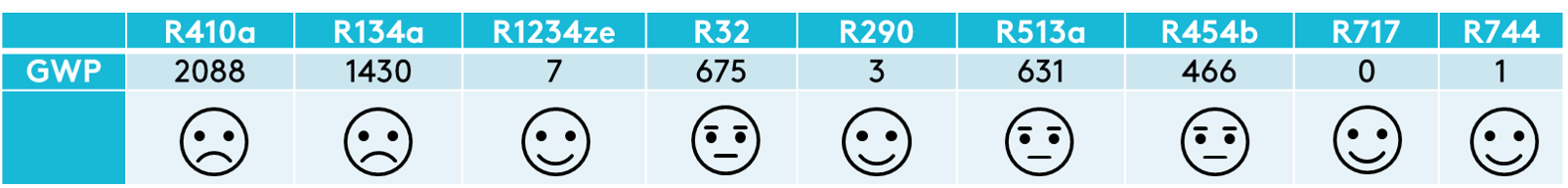

Este índice (GWP) establece una limitación a la producción de refrigerantes mediante “cuotas” de toneladas equivalentes al CO2, cuyo límite máximo ha quedado establecido en 500, por lo tanto el “mix” de refrigerantes producidos por un determinado fabricante, no podrá superar un GWP de 500 en el horizonte temporal del 2030. En la práctica, esto supone que habrá que limitar mucho la producción de refrigerantes con GWP alto, primando la producción de refrigerantes con GWP bajo. Algunos ejemplos del GWP de refrigerantes ampliamente usados:

¿Cual es el balance total?

Es como “poner a régimen” la producción de refrigerantes, en función de su índice GWP, por lo tanto, hay que reducir la producción de refrigerante con “alto poder calórico” (GWP) en favor de la producción de refrigerantes de “bajas calorías”, con la finalidad de que el “mix” no sobrepase el límite de ingesta calórica fijado en (500).

Por lo tanto, es la media GWP lo que debe disminuir, no es una limitación a un simple refrigerante.

Las prohibiciones son estas:

- Frigoríficos y congeladores domésticos que contengan HFC con un GWP igual o superior a 150 (a partir del 1 de enero de 2015)

- Frigoríficos y congeladores de uso comercial (equipos herméticos)

- Que contengan HFC con un GWP igual o superior a 2.500 (a partir del 1 de enero de 2020)

- Que contengan HFC con un GWP igual o superior a 150 (a partir del 1 de enero de 2022) - Todos los equipos de refrigeración estáticos (equipos sellados herméticamente que el usuario final puede trasladar de una habitación a otra) que contengan HFC con un GWP igual o superior a 150 (a partir del 1 de enero de 2020)

- Sistemas de aire acondicionado individuales que tengan menos de 3 kg de gases fluorados de efecto invernadero y que contengan, o cuyo funcionamiento dependa, de gases fluorados de efecto invernadero con un GWP igual o superior a 750 (a partir del 1 de enero de 2025)

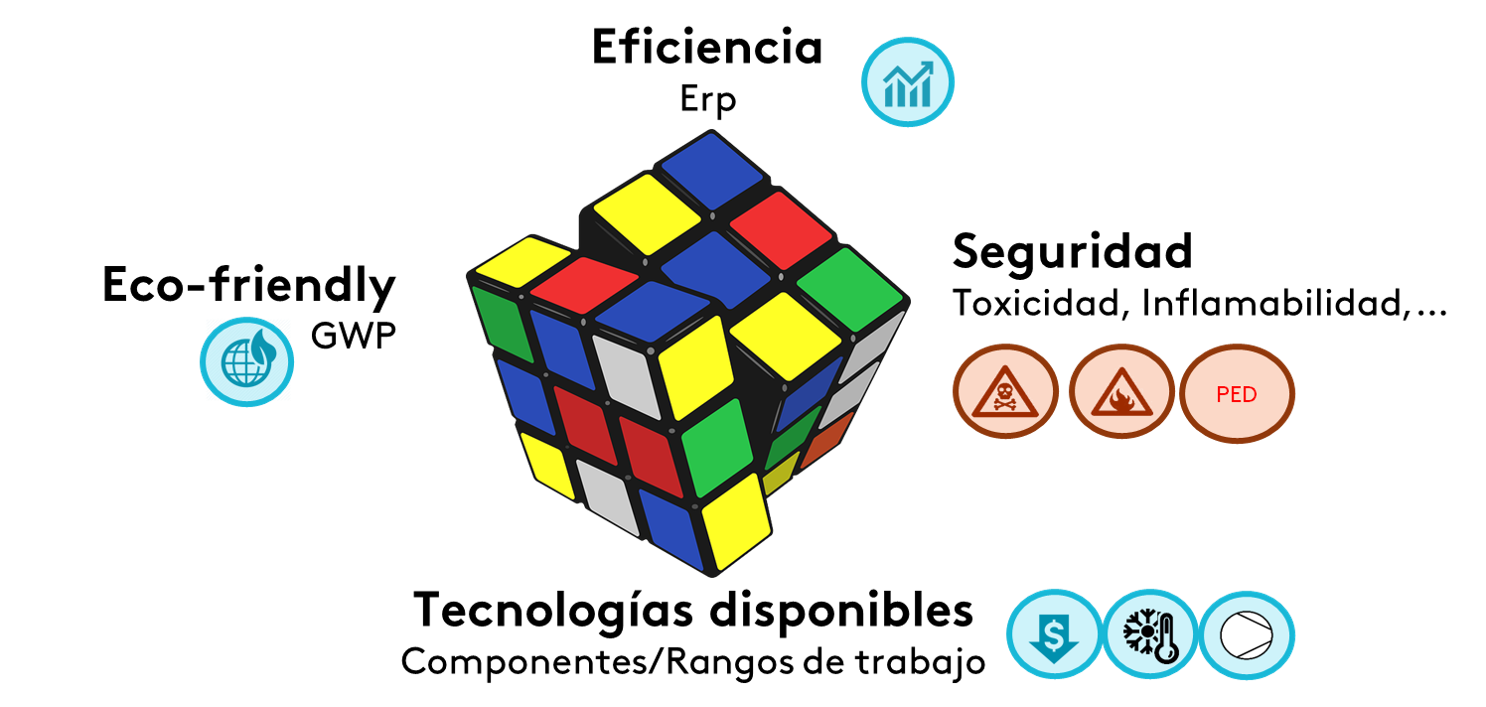

Entonces ¿Cuál tendríamos que elegir?

La elección no es fácil, pues hay que combinar: respecto con el medio ambiente, seguridad, eficiencia y las tecnologías y componentes disponibles en el mercado. Siendo así y, partiendo de que no hay ninguno por el momento “perfecto”, conviene conocer las propiedades esenciales de los refrigerante actualmente en uso, para entender cuál puede ser mejor en función de la aplicación a la que va destinado.

A continuación, alistamos las características esenciales que debe tener un “buen refrigerante” y que forman parte del portfolio de producto de SWEGON:

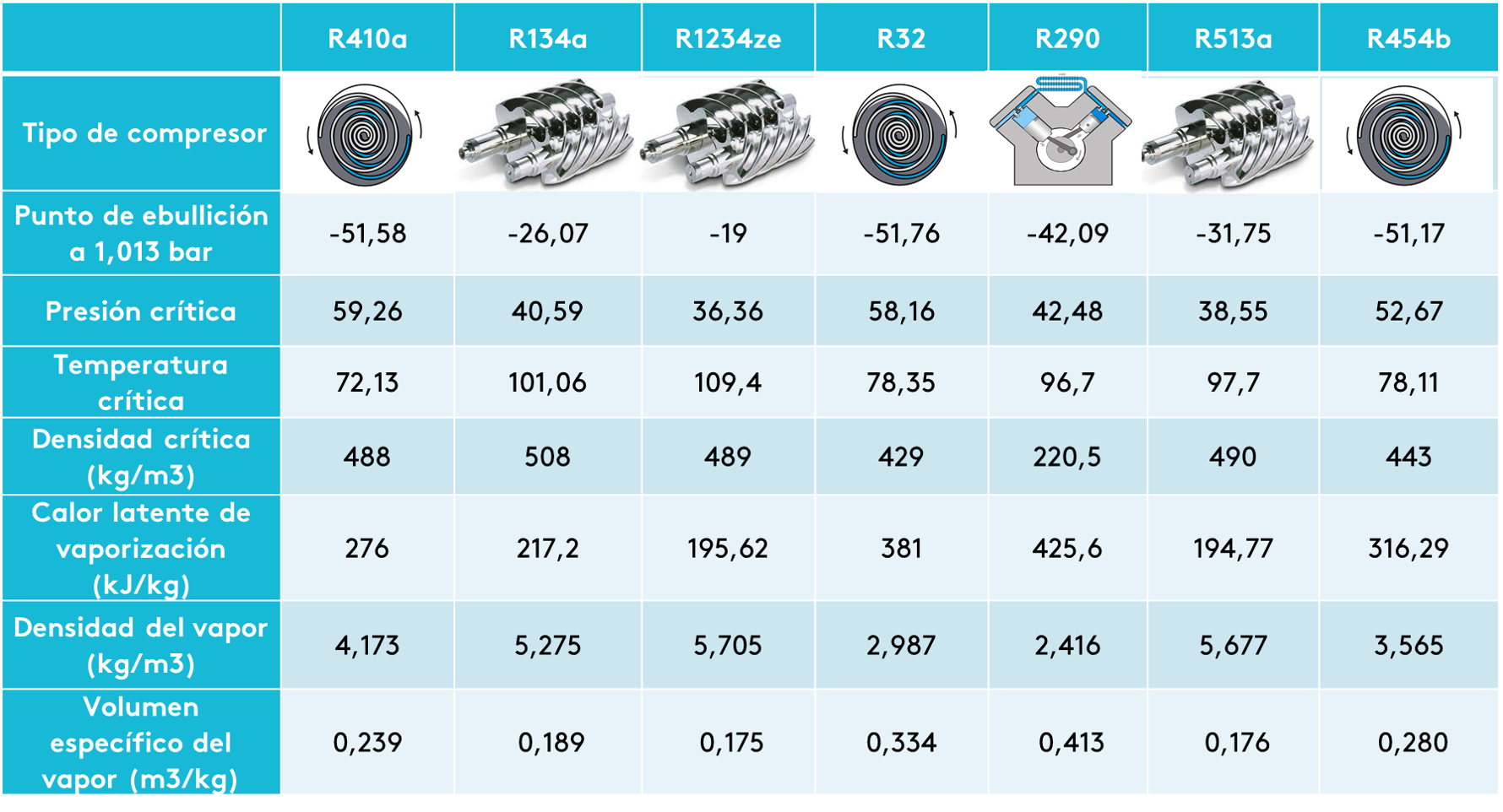

Propiedades termodinámicas y físicas

- Baja temperatura de ebullición: debe ser un punto de ebullición por debajo de la temperatura ambiente, a presión atmosférica.

- Alto calor latente de vaporización: cuanto mayor sea el calor latente de vaporización, mayor será el calor absorbido por kg de refrigerante y, menor el caudal másico circulante.

- Bajo volumen específico del vapor: cuanto menor el volumen específico, menor el desplazamiento requerido del compresor y el diámetro de las tuberías

- Moderadas presiones de trabajo: altas presiones de trabajo inciden directamente sobre la resistencia mecánica de los materiales empleados, requiriendo equipos más robustos y pesados. En el otro extremo, muy bajas presiones de trabajo, por debajo de la presión atmosférica puede introducir el riesgo de penetración de aire en el sistema.

- Relación de compresión: el rendimiento volumétrico varía inversamente con la relación de compresión.

- Temperatura de descarga: temperaturas muy altas puede provocar descomposición del aceite o del refrigerante, junto a la formación de contaminantes que pueden dañar el compresor.

- Bajo punto de congelación: la temperatura de congelación debe estar muy por debajo de la temperatura a la que vaya a trabajar el evaporador.

- Alta temperatura crítica: cuanto más alta, mejor aprovechamiento del calor latente de condensación con altas temperaturas ambiente.

Estos son los algunos valores esenciales de los refrigerantes que utilizamos en SWEGON:

No hay un solo valor aislado que haga bueno a un refrigerante, hay que analizar varios:

Por ejemplo, a 10º C, el calor latente del agua (R-718) es de 2477 kJ/kg, dato que en principio parece excelente, mientras que el del amoniaco (R-717) es prácticamente la mitad, 1226 kJ/kg, lo que significaría que para dar la misma potencia, haría falta la mitad de caudal másico de agua que de amoniaco. Así que, parece que el agua es un refrigerante mucho mejor que el amoniaco, pero como el volumen específico del vapor de agua (106,309 m3/kg) es más de 500 veces mayor que el del amoniaco (0,205 m3/kg), se necesitarían 250 veces más caudal volumétrico con agua que con amoniaco para dar la misma potencia.

Por lo tanto, lo que a veces es bueno para una cosa, es malo para otra y viceversa. Es un juego de tensiones enfrentadas que obliga a encontrar el mejor equilibrio en función de cada necesidad. Mira este otro ejemplo:

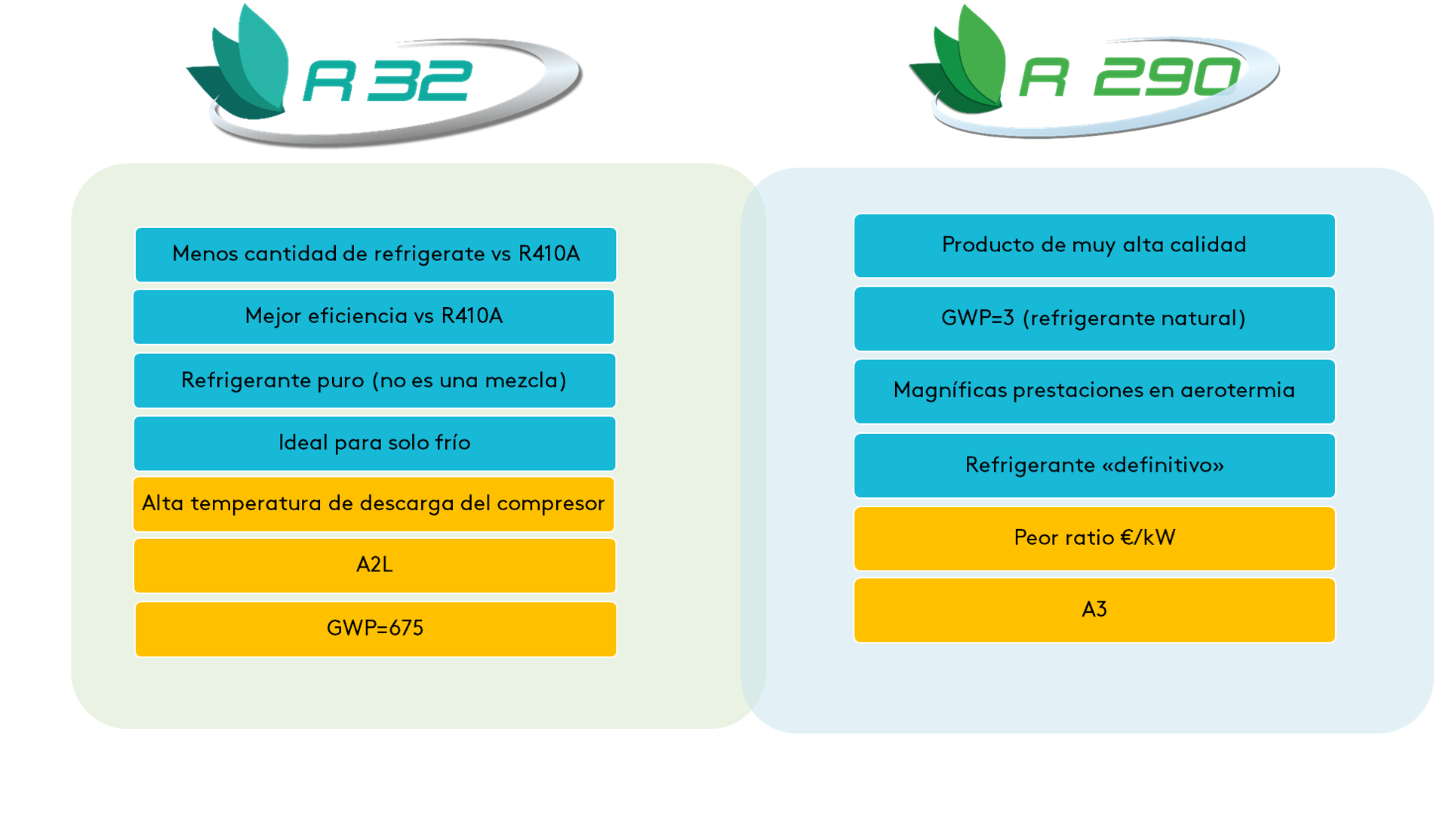

Ejemplo: R32 vs R290

En resumen...

En resumen...

En los próximos años tenemos que acostumbrarnos a trabajar con diferentes refrigerantes, teniendo, en cada caso, que seleccionar la mejor elección.

Criterios económicos irán en contra de la eficiencia o de las opciones más respetuosas con el medio ambiente.

Las aplicaciones en las que debe prevalecer la producción en calor, aconsejarán un tipo de refrigerante, frente a las que deba predominar la producción de frío.

Producir frío a baja temperatura estará condicionado a unos refrigerantes, frente a producciones de frío a alta temperatura.

Cumplir con los exigentes requisitos del Reglamento F-GAS conlleva un desafío apasionante cuando se trata de cumplir también con la Directiva Europea ERP.

Es la vida ¿no? Nadie dijo que esto tuviera que ser fácil.

En Swegon nos encantan los desafíos y por eso ponemos todos nuestros recursos, no solo en desarrollar el “mejor producto posible” sino también, trabajar con nuestros clientes para decidir por la mejor elección.

-Aug-16-2023-12-30-41-3641-PM.png?width=75&name=MicrosoftTeams-image%20(3)-Aug-16-2023-12-30-41-3641-PM.png)

.jpg?width=75&name=sigvardsson_220628_0008_small_webb%20(1).jpg)

.jpg?width=75&name=0%20(1).jpg)

-4.png?width=75&name=MicrosoftTeams-image%20(3)-4.png)