Las fugas internas de aire en los sistemas de ventilación son un desperdicio y también pueden afectar la calidad del aire interior, por lo que debemos minimizar las fugas para optimizar el consumo de energía y garantizar la mejor calidad de aire posible. En este artículo, conocerás diferentes tipos de fugas internas y cómo evitarlas.

Diferenciamos entre fugas internas y externas. La fuga interna se produce entre las paredes divisorias de las secciones internas y la externa es la fuga a través de la envolvente de la unidad entre el interior y el exterior de la misma.

Fuga de aire a través y alrededor de los filtros

Todos los tipos de unidades de tratamiento de aire tienen una posible fuga de aire por delante de los filtros, lo que tendrá un impacto negativo en la calidad del aire, así como en los conductos sucios, con el consiguiente aumento de los gastos de limpieza. Las fugas en el soporte y fijación de los filtros se clasifican según el nivel del filtro con la intención de que el diseño del marco y la estanqueidad del filtro sean adecuados para la filtración requerida. Las pruebas deben realizarse de acuerdo con la norma EN 1886.

Ventiladores, presiones y fugas de aire

En el lugar donde se instale el ventilador, habrá una alta presión en un lado y una baja presión en el lado opuesto. Claramente, hay un potencial de fuga en forma de reflujo de aire de la descarga del ventilador a la entrada. Esta fuga resultará en un mayor consumo de energía, mayor velocidad del ventilador y mayor nivel de ruido.

Fugas de aire en las secciones de la batería

En las secciones donde se instalan baterías existe la posibilidad de que se produzcan fugas de aire por delante del intercambiador de calor. Habrá una disminución de capacidad, pero no una pérdida real de energía. En el caso particular de los intercambiadores de frío, tales fugas podrían causar condensación aguas abajo en casos extremos.

Intercambiadores de calor y fugas de aire

Los intercambiadores de calor para la recuperación de energía también son fuentes potenciales de fugas. Los intercambiadores de calor de flujos cruzados deberían tener pequeños niveles de fuga en sí mismos, pero una mala instalación en la unidad de tratamiento de aire puede dar lugar a una fuga considerable con pérdidas de energía y una degradación de la calidad del aire como resultado. Los intercambiadores de calor de flujos cruzados bien instalados tendrán fugas mínimas.

Los intercambiadores de calor rotativos ofrecen la ventaja de una alta eficiencia con un pequeño espacio requerido y muy poca necesidad de desescarche. Pero debido a que giran son más difíciles de sellar eficazmente.

Los intercambiadores de calor rotativos tienen cuatro modos de fugas:

La primera es la fuga periférica. La fuga alrededor de la periferia del rotor tendrá un efecto directo en la capacidad general de recuperación adiabática del rotor. La reducción de la eficiencia térmica puede ser significativa, por lo que es importante que el sello periférico sea efectivo.

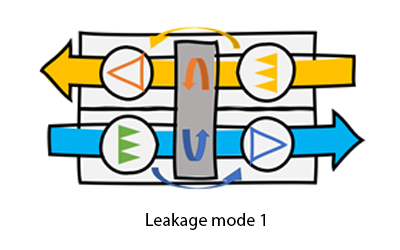

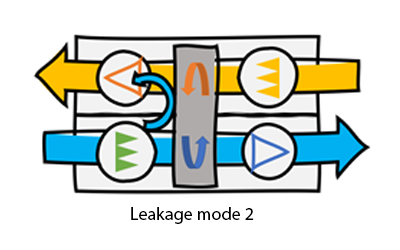

El segundo modo de fuga es el del lado del aire exterior al lado del aire de expulsión. Normalmente habrá una gran diferencia de presión entre el lado del aire exterior del rotor y el lado del aire de expulsión. Esta caída de presión provoca una fuga desde el lado del aire de impulsión al lado del aire de expulsión. La fuga en esa dirección no afectará a la calidad del aire pero sí al consumo de energía.

Cuando tengamos el flujo de aire correcto en el ventilador de aire de impulsión, tendremos un mayor caudal de aire en el filtro de aire exterior y eso significa que tendremos una mayor caída de presión ahí. También tendremos que compensar en el lado de expulsión para asegurarnos de que tenemos el flujo de aire de extracción correcto. Este es un cálculo bastante complejo de hacer que requiere una iteración para llegar al resultado correcto, o al menos aproximarse, el consumo de energía de los ventiladores no será correcto y eso significa que cualquier cálculo de energía anual también será erróneo.

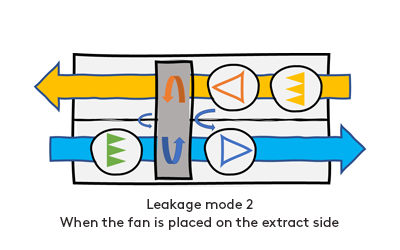

Si el ventilador de extracción estuviera situado en el lado de expulsión del recuperador rotativo, entonces la fuga será en la otra dirección. Esto tendría un grave efecto en la calidad del aire y no es recomendable en absoluto.

El tercer modo de fugas internas ocurre cuando los intercambiadores de calor rotativos llevan el aire de expulsión al aire de impulsión. Esta fuga de arrastre puede ser eliminada eficazmente mediante un sector de purga. Un pequeño sector del rotativo está deshabilitado para que el aire de extracción no pueda entrar en el rotor por ahí y el aire exterior traspasa el rotor en ambas direcciones para purgarlo de aire de extracción. Esta función de purga limpia el rotor de impurezas y asegura una alta calidad del aire de impulsión. Para canalizar este flujo de purga necesitamos una diferencia de presión que debe ser creada por el ventilador de expulsión. El flujo de purga también debe añadirse al caudal del ventilador de expulsión.

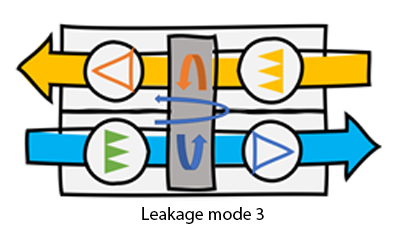

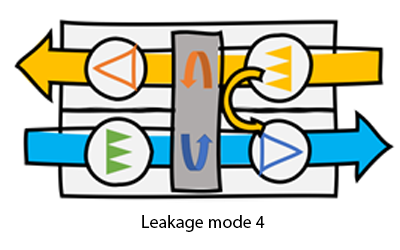

El cuarto modo de fuga es de extracción a impulsión en el lado instalación del rotativo. Esta fuga dependerá de la diferencia de presión entre la extracción y la impulsión y si los ventiladores están correctamente posicionados como se muestra, se puede eliminar estrangulando el aire extraído para que la diferencia de presión esté en la dirección correcta. Esta pérdida de carga adicional debe ser incluida en el ventilador de expulsión.

Las fugas internas deben ser consideradas cuando se calcula la potencia específica del ventilador

Sólo cuando se contabilicen todos estos modos de fuga podremos tener un cálculo correcto de la unidad de tratamiento de aire y sin ello, el SFP, la eficiencia térmica y cualquier cálculo de energía anual no será correcto. El Reglamento ErP 1253 define los límites máximos para el SFP interno; el cual se llama SFPint. Podemos esperar que la definición de la SFPint incluya las fugas.

Las fugas descritas en los modos dos a cuatro anteriores se definen en la norma EN 16798-3:2018 (Rendimiento energético de los edificios) por dos ratios: Factor de corrección de aire exterior y ratio de transferencia de aire de expulsión.

El factor de corrección del aire exterior (OACF) es la relación entre el flujo de entrada de aire exterior y el flujo de salida de aire de impulsión, véase la definición completa. El OACF debe ser mayor que 1 porque eso significa que la fuga es de impulsión a extracción. Si es inferior a 1, entonces hay una fuga desde la impulsión a extracción.

La relación de transferencia de aire de expulsión(EATR) es el porcentaje de aire de extracción que recircula al aire de impulsión, véase la definición completa. EATR es la fuga por el sello del rotor en el lado instalación junto con la fuga de arrastre.

Así es como se diseñan las unidades de tratamiento de aire con una mínima fuga interna:

- Los ventiladores de la unidad de tratamiento del aire tienen que estar en la posición correcta para minimizar las fugas.

- Los rotativos deben estar equipados con un sector de purga y un sistema de control que pueda ajustar la velocidad del rotor para minimizar el arrastre en el rotor a un bajo caudal de aire, lo que permite un uso seguro de la mayor recuperación de energía posible.

-

Hay que asegurarse de que se dispone de una herramienta de selección de software que pueda calcular correctamente los flujos de fuga e incluirlos en el cálculo del rendimiento del ventilador. El factor de corrección del aire exterior y la relación de transferencia del aire de extracción deben incluirse en la presentación técnica de la unidad.

-

Además, la unidad de tratamiento de aire debe estar equipada con puntos de medición de presión y placas reductoras de presión en el aire de expulsión, de modo que la unidad pueda ajustarse correctamente para garantizar un mínimo de fugas, a fin de lograr una excelente recuperación de energía y una buena calidad ambiental interior.

-Aug-16-2023-12-30-41-3641-PM.png?width=75&name=MicrosoftTeams-image%20(3)-Aug-16-2023-12-30-41-3641-PM.png)

.jpg?width=75&name=sigvardsson_220628_0008_small_webb%20(1).jpg)

.jpg?width=75&name=0%20(1).jpg)

-4.png?width=75&name=MicrosoftTeams-image%20(3)-4.png)